Dentro del arco de alternativas que se investigan a nivel mundial para reemplazar los combustibles fósiles y reducir las emisiones contaminantes, el hidrógeno verde concentra buena parte de los esfuerzos de la comunidad científico-tecnológica internacional. Según información de UNCiencia, portal de divulgación de la Universidad Nacional de Córdoba, este enfoque se perfila como una de las apuestas más prometedoras.

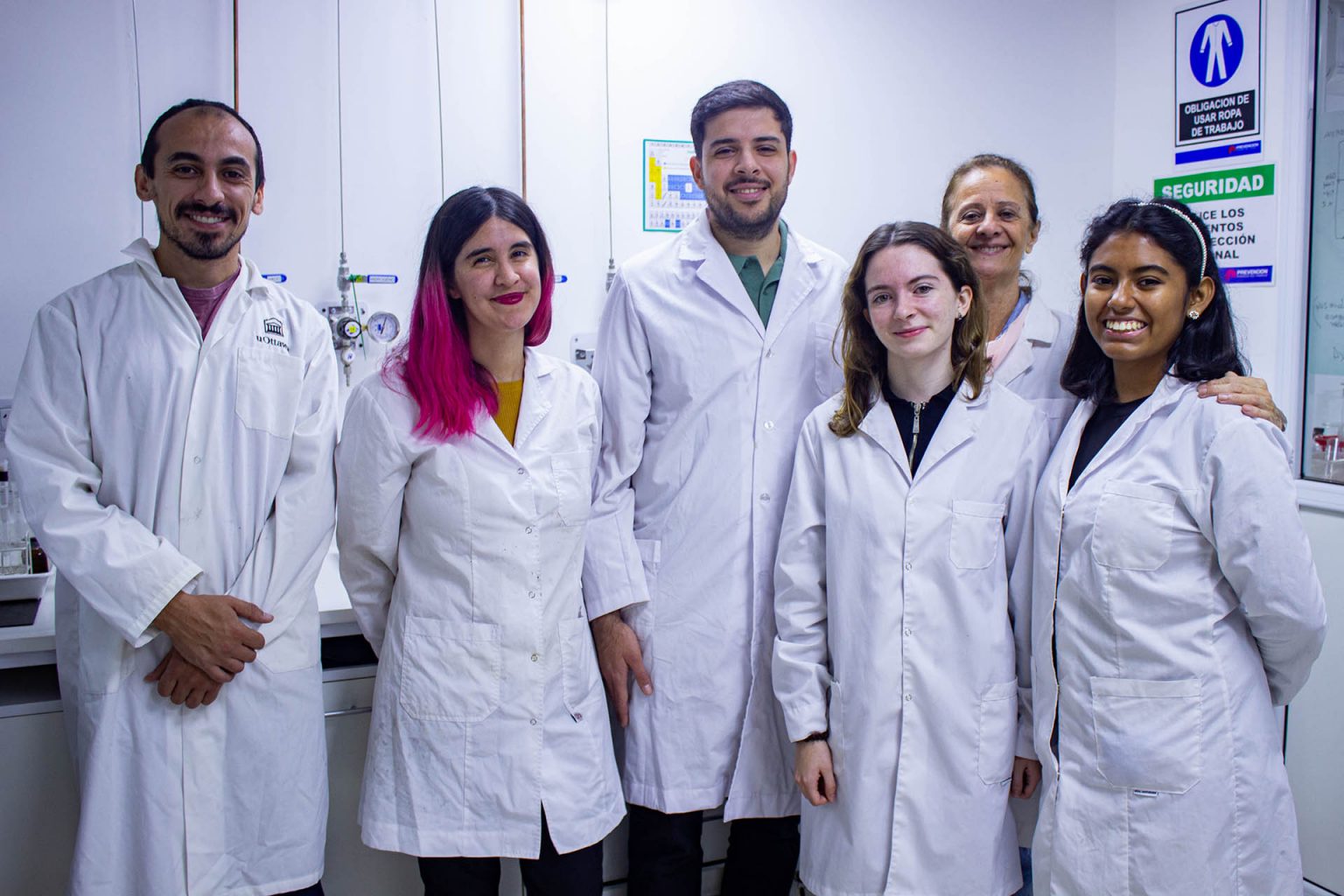

Sin embargo, los costos de algunos equipos para poder producirlos siguen siendo altos para países como Argentina. Un grupo de la Facultad de Ciencias Químicas de la UNC trabaja en una alternativa de producción nacional que ayudaría a reducir el valor de los electrodos, uno de los principales elementos en este proceso.

La idea logró el primer lugar en el certamen UNC Innova de 2025, que organiza la Secretaría de Innovación y Vinculación Tecnológica de la UNC.

El hidrógeno verde destaca por dos características. La primera, su combustión no produce emisiones contaminantes, sino vapor de agua. La segunda, la electricidad usada para su extracción es generada a partir de fuentes de energía renovables, como la solar o la eólica.

La producción del hidrógeno verde depende de los electrolizadores. Estos equipos poseen dos electrodos sumergidos en agua por los cuales se hace circular corriente eléctrica. Al entrar en contacto con las moléculas de agua (H2O), la electricidad rompe los enlaces que mantienen unidos los átomos de hidrógeno y oxígeno.

Luego, los átomos de hidrógeno generan nuevos enlaces químicos entre sí, y de esa manera se combinan para formar moléculas de H2. Lo mismo ocurre con el oxígeno, del cual se producen moléculas de O2. Como resultado, ambos gases son liberados por separado.

El proceso se denomina “electrólisis”, no contamina, y una de las claves para su éxito reside en los electrodos. Si bien algunos son de iridio o platino, metales nobles y escasos en la naturaleza, los más comunes están construidos con mallas de níquel de alta pureza, un elemento diez mil veces más abundante que los anteriores.

Aun cuando estos últimos son más económicos, siguen resultando privativos para economías como la de Argentina. Importar un metro cuadrado puede costar hasta mil dólares. Además, deben ser reemplazados periódicamente, debido a su desgaste por el uso.

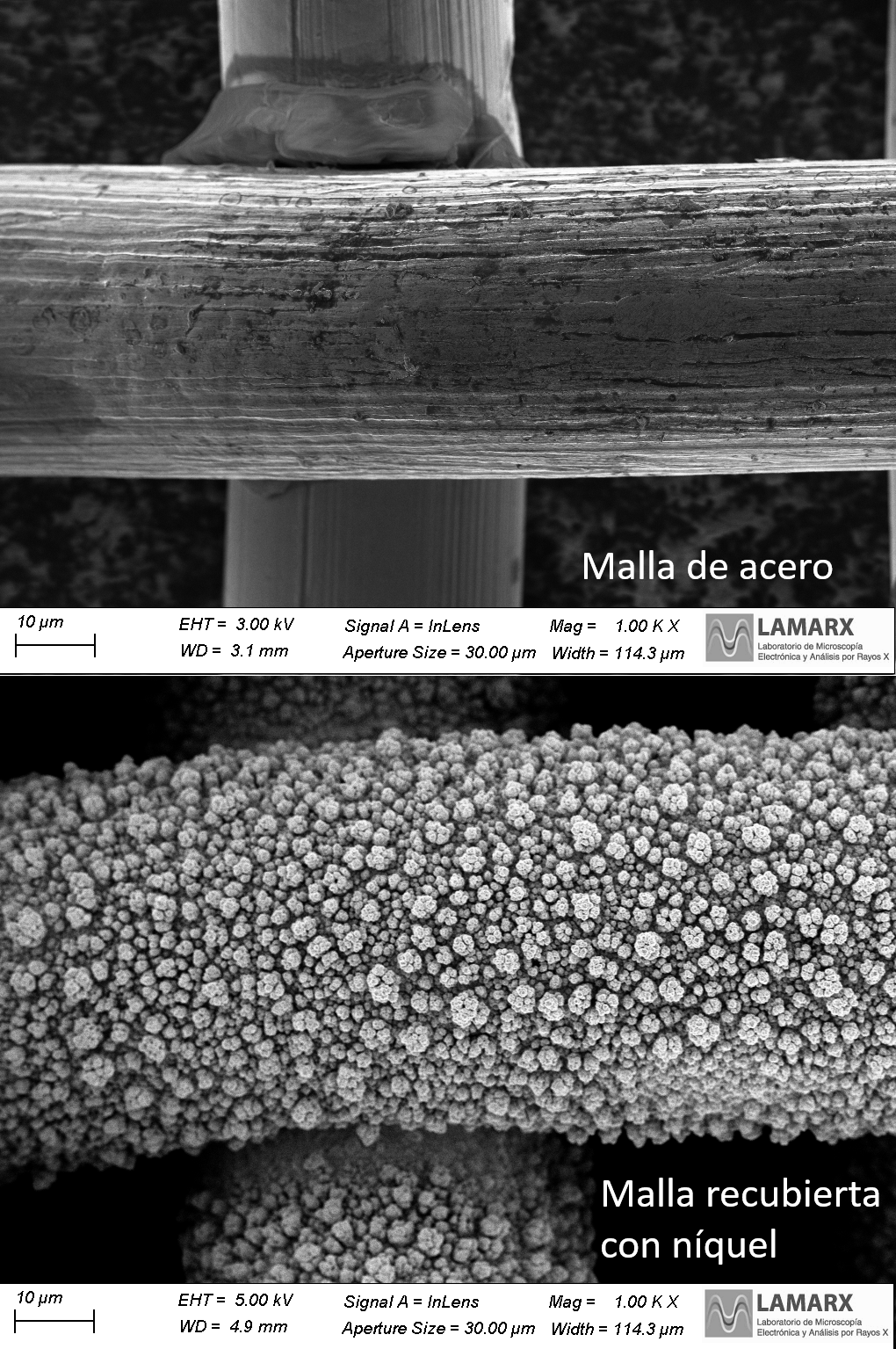

Para superar esa barrera, el proyecto premiado está desarrollando una alternativa que utiliza mallas de acero inoxidable, de producción nacional, recubiertas con una delgada capa de níquel poroso.

“Usamos la electroquímica, que es una manera de ‘pintar’ la malla muy controladamente. Partimos de una solución que contiene níquel en forma de sal, pero que transformamos a estado metálico al aplicarle energía”, explica Victoria Benavente Llorente, coordinadora del proyecto e integrante del grupo «Nanomateriales híbridos multifuncionales«, del Departamento Fisicoquímica de la Facultad de Ciencias Químicas.

“La clave está en saber cuánta energía inyectar, durante cuánto tiempo, cómo está compuesta la sustancia de base y cómo limpiar la superficie para lograr la máxima adherencia”, explica la investigadora. En ello, la extensa experiencia del grupo de investigación en el campo de los materiales fue crucial para idear la malla alternativa.

Bajar los costos con industria nacional

Si bien el cálculo final del costo podrá efectuarse una vez definidas todas las instancias de su producción, desde el equipo prevén que la estructura lograda resultará considerablemente más económica. Utiliza insumos accesibles en el mercado local, así como técnicas simples, escalables y adaptadas a la industria nacional, sin necesidad de equipos o instalaciones especializadas.

En las pruebas realizadas, el recubrimiento logra una gran área superficial y resistencia mecánica, esencial para maximizar su eficiencia y vida útil. Mantuvo, asimismo, su capacidad catalítica, esto es, su potencial para separar el hidrógeno del oxígeno.

“Para la ejecución de ensayos en condiciones de mayor exigencia, estamos gestionando un acuerdo de confidencialidad con el Instituto Fraunhofer de Dresde, Alemania. Allí poseen la infraestructura apropiada para testear su estabilidad, durabilidad y resistencia, en condiciones cercanas a las industriales”, apunta Benavente.

Un avance hacia las energías limpias

La transición hacia fuentes de energía limpia se ubica en un horizonte lejano para numerosos países, aunque es urgente para frenar el cambio climático. La solución ideada por el grupo innovador de la UNC busca colaborar con la adopción del hidrógeno verde atacando una de las principales barreras: el elevado costo de los electrolizadores.

En el plano internacional, Argentina posee un enorme potencial para la producción de hidrógeno verde. Ya en 2014, un estudio de factibilidad desarrollado por tres investigadores de la UNC (Ramiro Rodríguez, Ezequiel Leiva y Agustín Sigal) advertía que el país posee las condiciones para producir mil millones de toneladas métricas anuales de hidrógeno limpio.

El cálculo combinaba el potencial eólico del sur (desde la Patagonia hasta el departamento Río Cuarto de Córdoba), la elevada disponibilidad de biomasa en el noreste; y la irradiación solar que recibe el noroeste del territorio nacional.

Cabe recordar que Argentina presentó, en 2023, su “Estrategia Nacional para el Desarrollo de la Economía del Hidrógeno”. Esa hoja de ruta proyecta que para 2025 el país podría alcanzar una producción de al menos cinco millones de toneladas anuales de hidrógeno, de las cuales el 80% podría destinarse a la exportación.

Por qué níquel

En la electrólisis del agua, el níquel proporciona la superficie donde ocurren las reacciones que rompen los enlaces entre los átomos de hidrógeno y oxígeno. Además, ayuda a la formación de moléculas de H2 y O2 que son liberadas como gas y capturadas para su uso.

“El níquel posee una estructura de los electrones especial que permite invertir menos energía para producir hidrógeno. Es lo que se denomina su propiedad catalítica”, explica Benavente.

Uno de los inconvenientes con este material es el incremento de su precio. En la última década (2015 – 2025) aumentó en promedio un 50%, y en marzo de 2025 alcanzó el máximo valor (tres veces su precio actual) por el conflicto bélico entre Ucrania y Rusia, debido a que se trata de un material utilizado en la fabricación de armamento bélico.